生産現場のよくあるお悩み

生産現場の皆様とお話する中でよくいただくお悩みに、

・現在どのくらいの稼働率で操業できているか?

・生産ロスが減らず、効率を上げられない

・シンプル、低コストで稼働状況を見える化できないのか・・・

といった声がございます。

設備の利益アップには、生産性の向上が大切です。

「稼働状況を見える化」は、稼働率アップのボトルネックの把握を容易にしてくれます。

そして、見えてきたボトルネックを解消することで、設備の生産性アップ → 工場の生産性アップ へとつながるのです。

そのためには、

・いつでもわかる

・どこでもわかる

・誰でもわかる

・すぐわかる

・正しくわかる

・対象がわかる

・説明しなくてもわかる

という条件を満たす、手段が必要です。

そこで、今回ご紹介するのが、通信機能付きのパトライトを設備に取付るだけで、設備の稼働状況が記録できる、

株式会社パトライトの簡単IoTシステム「AirGrid」です。

AirGridの活用で、シンプルな見える化が可能

AirGridは、設備の稼働状況を時系列で見える化します。

AirGridの仕組み

緑は通常稼働 黄はチョコ停 赤は異常停止

黄や赤の原因を分析し改善できると、緑の時間を増え生産効率はアップしていきます。

「ロスの見える化」をすることで問題を改善し、生産力を向上することができます。

AirGridは、設備単体の稼働率だけでなく、ライン全体で稼働率の見える化も可能です。

また、オプションのソフトを使用することで、より効果的な改善をすることができます。

AirGridの導入効果

1.設備生産性が16%アップ(文具製造メーカー)

AirGRID導入前は稼働率が年平均81.3%でしたが、AirGRIDの導入とそのデータを基にした改善措置により、稼働率は16%改善し、平均稼働率は94.8%、最高稼働率は99.7%に達しました。

また、AirGRIDの導入により日々発生する設備の問題を即座に把握し、迅速に修理や改善が可能となりました。

設備停止の原因分析工数も大幅に削減され、設備のトラブル発生時にはガントチャートをクリックするだけで異常停止前後の映像を確認できるようになり、

さらに、品目ごとの稼働分析や停止要因分析も可能となり、設備の効率化と生産性向上に大きく寄与しました。

2.夜勤の稼働率20%アップ(精密機械加工部品メーカー)

AirGrid導入前は、手書きの日報で稼働状況を確認し、生産実績のみを管理し、加工サイクルタイムをストップウォッチで計測するなど、

設備稼働状況の正確な把握や効率化が困難でした。加えて、設備の故障や改善効果の数値化も困難でした。

しかし、AirGridの導入により、設備の稼働状況が可視化され、さらにロボット導入などの設備投資のコスト効果や異常発生時の対応時間も効率化できました。

これらの結果、工場の稼働率が夜間最大20%向上しました。

さらに、AirGridの導入により、コスト評価が可能となり、現場のQCサークル活動や、外国人研修生の作業時間と品質の評価も透明化され、

全体の生産性とモチベーションの向上に寄与しました。

3.設備稼働率91%を実現(半導体製造メーカー)

「ダントツ工場の基盤づくり」の一環として、2016年から設備維持強化に努力を重ねるも生産性の向上につながらなかった工場は、2018年に「チームALL GREEN」を設立し、「不良ゼロ活動」に取り組み始めました。その一方で、製造現場に加えて設計開発部門も新プロジェクトに参加し、一体となった活動を展開しました。

しかし、稼働データ収集のための有線ケーブルシステムは、設備移動の度に配線と設定の変更が必要という課題を抱えていました。これを解決するために、2016年からシステムの検討を行い、性能、価格、導入・保守の易しさ、サポート面などを比較し、システック井上社のシステムとパトライト社のAirGRIDを選定し、カスタマイズしました。これにより、設備の信号灯情報をリアルタイムで見える化し、稼働ロスの排除、生産性の向上、不良ゼロによる品質向上を目指しました。

この結果、ボトルネックであったワイヤボンド工程ではチョコ停(設備停止)を徹底的に改善し、僅か1年で生産設備の稼働率を90%から91%に向上させることができました。

電力監視オプションで、省電力化も実現可能!

工場の消費電力の内訳は生産設備が81%、空調11%、照明8%の構成となっています。

そのため、空調や照明の省エネ対策による大きな効果は見込めないのが現実です。

また、生産設備の改修や更新による省電力化には膨大なコストと労力がかかってしまいます。

そこで、大きな成果が見込める既存生産設備をターゲットとしロス改善による省電力化の活動が、

初期投資を抑えた現実的な取り組みといえます。

既存生産設備の稼働状況の記録システムであるAirGridに、電力監視機能を付加し、

電力の消費量を、稼働状況と合わせて見ることで、電力消費のムダなポイントに気付き対策を立てることができます。

こうすることで、AirGridを活用して、省電力を実現することも可能です。

詳細に関する資料もダウンロード可能です。

是非、生産現場の省エネにお役立てください。

AirGridによる改善ステップ

Step1:目的を明確にして、シンプルに見える化

多品種小ロット、製造品目の変更、短納期生産などは日々変更が生じます。

ロスが多い現場のビックデータを集めても、複雑で把握にしにくいデータになってしまいます。

【目標は生産性向上!】

シンプルに稼働・非稼働を見える化できます。

Step2:効果的な改善ステップ

【スモールスタート】

やり直しが起こらないような仕組みから始めます。

【シンプルなデータ活用で改善に着手】

シンプルなデータは先入観なく全体を俯瞰し易くなります。現場の改善箇所を見つけやすく、スモールスタートで重点を絞るため、早く結果に表れます。

Step3:最小の投資で最大の効果

Step4:新しく出来てた課題は同じステップで実施

必要な場所で、必要な情報を、必要な時だけ展開します。

基本ソリューションをカスタマイズしていくことにより、1歩進んだ改善を行えるようになります。

お問い合わせはフカサワまで

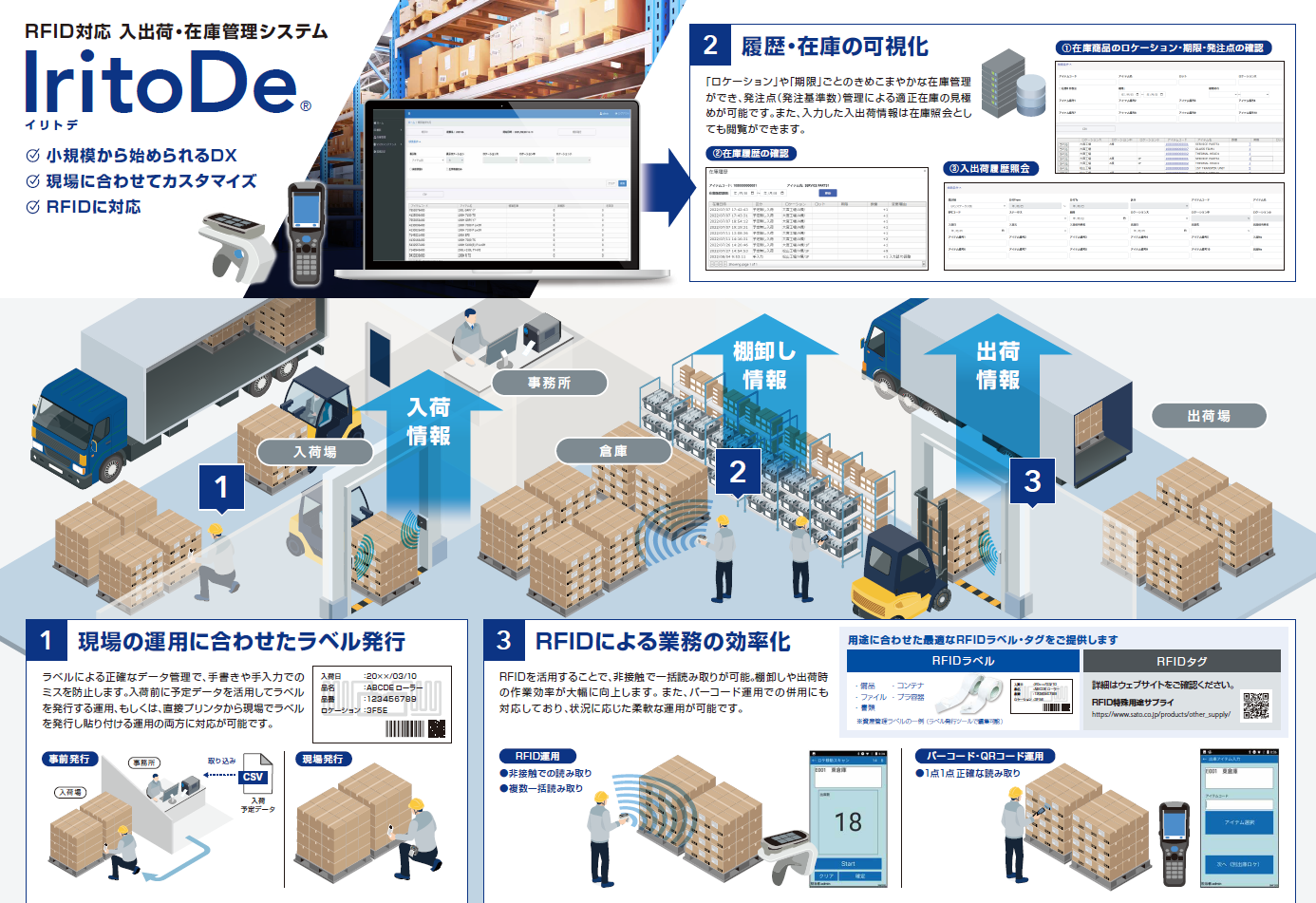

包装ライン・梱包ライン 自動化.com を運営する株式会社フカサワは、

北関東エリアの企業様へ、IoTの活用による、生産現場の課題解決ソリューションを提供しております。

設備稼働率の改善だけでなく、様々な生産性向上のご提案が可能です。

IoTを活用した生産現場の生産性向上や、安全対策にお困りの方はお気軽にご相談ください。